| Практическая работа №5 Тема: Расчет материального баланса производства бутадиен-стирольного каучука | |

| Автор: drug | Категория: Прочее | Просмотров: | Комментирии: 0 | 11-08-2013 14:04 |

Практическая работа №5

Тема: Расчет материального баланса производства бутадиен-стирольного

каучука

Цель: Составить и рассчитать материальный баланс производства бутадиен-стирольного каучука

Теоретические основы

Бутадиен-стирольные синтетические каучуки (СКС) представляют сополимеры бутадиена со стиролом и выпускаются нескольких марок, различающихся соотношением звеньев мономеров в них (СКС-30, СКС-45).

СКС получают эмульсионной сополимеризацией бутадиена и стирола по низкотемпературному или высокотемпературному методу. Наиболее распространен метод низкотемпературной сополимеризации, которым производится основная масса так называемого низкотемпературного каучука СКС-30. Получаемые сополимеризацией в водной эмульсии при температуре 5-80С эти каучуки имеют более высокую молекулярную массу, хорошо совмещаются с другими каучуками и обладают лучшими технологическими свойствами по сравнению с высокотемпературными СКС.

Процесс сополимеризации протекает по радикальному механизму в присутствии инициирующей окислительно-восстановительной системы.

Производство СКС строится по непрерывной схеме и состоит из двух последовательных стадий: получение латекса и выделение из него каучука.

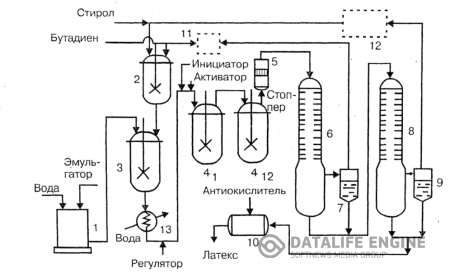

Рис. 5.1 Технологическая схема получения латекса СКС

1- аппарат для приготовления водной фазы, 2- аппарат для приготовления углеводородной фазы, 3- смеситель фаз, 4- батарея полимеризаторов, 5- фильтр, 6- колонна предварительной дегазации (отгонки бутадиена), 7, 9- газоотделители (сепараторы), 8- колонна дегазации (отгонки стирола), 10- емкость для латекса, 11- система очистки возвратного бутадиена, 12- система ректификации возвратного стирола, 13- холодильник

Водная фаза из аппарата 1 и углеводородная фаза из аппарата 2 поступают в смеситель 3, где эмульгируются. Полученная эмульсия охлаждается в холодильнике 13 до температуры 15 0С и подается в первый полимеризатор 4, батареи из 12 аппаратов. Перед первым полимеризатором в эмульсию вводят заранее приготовленные растворы инициатора, активатора и регулятора полимеризации из емкостей, в которых они хранились в атмосфере азота.

На выходе из последнего полимеризатора 412, где степень конверсии достигает 0,6 долей единиц, в латекс вводится стоппер, после чего он, пройдя фильтр 5 для отделения твердых частиц, направляется на дегазацию. В колонне 6 из латекса удаляется бутадиен, который через сепаратор 7 и систему очистки 11 возвращается на сополимеризацию. В колонне 8 отгоняется стирол, также возвращаемый через сепаратор 9 и систему ректификации 12 в цикл. Освобожденный от изомеров латекс собирается в емкости 10, и после введения в него антиоксидантов подается на стадию выделения каучука из латекса.

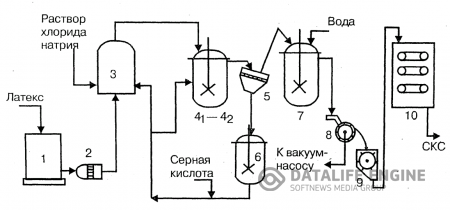

Рис. 5.2 Технологическая схема выделения СКС из латекса

1- усреднительная емкость, 2- фильтр, 3- смеситель латекса и коагулянта, 4- аппараты коагуляции, 5- вибросито, 6- сборник серума, 7- промывной аппарат, 8- барабанный вакуум-фильтр, 9- дробилка, 10- конвеерная сушилка

Усредненный латекс из емкости 1 подается через фильтр 2 в смеситель 3, куда вводится раствор хлорида натрия и подкисленный серной кислотой фильтрат из сборника 6 (серум) для достижения заданной концентрации латекса. Из смесителя латекс последовательно проходит два аппарата коагуляции 4, в нижнюю часть которых также вводится серум. Образовавшаяся водная суспензия крошки каучука поступает на вибросито 5, на котором крошка отделяется от фильтрата собираемого в сборнике 6. Крошка промывается в аппарате 7 водой и в виде пульпы подается на вакуум-фильтр 8. С барабана фильтра каучук в виде пласта поступает в молотковую дробилку 9 и образовавшаяся крошка после сушки в сушилке 10 и охлаждения до 40 0С подается транспортером на брикетирование и упаковку.

Задание

Составить и рассчитать материальный баланс производства бутадиен-стирольного каучука СКС-30

Варианты заданий

|

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

|

Производительность по каучуку, т/год |

500000 |

1000000 |

1500000 |

2000000 |

3000000 |

3500000 |

|

Число дней работы установки в году |

310 |

320 |

325 |

325 |

330 |

330 |

Порядок выполнения работы

Таблица 5.1 – Материальный баланс производства бутадиен-стирольного каучука СКС-30

|

Наименование |

Выход, % |

т/год |

кг/сутки |

кг/час |

кг/сек |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Поступило: бутадиен стирол |

70 30 |

|

|

|

|

|

итого |

100 |

|

|

|

|

|

Получено: каучук СКС отходы потери

|

90 4,5 5,5 |

|

|

|

|

|

итого |

100 |

|

|

|

|

Контрольные вопросы:

1. Как получают бутадиен-стирольные каучуки?

2. Из каких стадий состоит производство бутадиен-стирольных каучуков?

3. Расскажите технологическую схему получения латекса СКС.

4. Расскажите технологическую схему выделения СКС из латекса.

5. Назовите области применения бутадиен-стирольных каучуков.

- Практическая работа №2 Тема: Составление и расчет материального баланса производства полистирола

- Практическая работа №3 Тема: Составление и расчет материального баланса производства поливинилхлорида

- Практическая работа 4 Тема: Расчет материального баланса производства полиэтилена высокого давления.

- Практическая работа 2 Тема: Расчет материального баланса установки получения этилбензола.

- Практическая работа №5 Тема: Составление и расчет материального баланса установки пиролиза.